ULTRASONİK İMALAT

ULTRASONİK İMALAT

Ultrasonik teknolojisinin temeli 1880 lerde Pierre Curie tarafından yapılan piezoelektriğin etkileri araştırmasına dayanır.Ultrasonik işleme methodundan ilk olarak 1940' lı yıllarda faydalanılmıştır. (Balamuth, 1945). 1953-1954 Ultrasonik işleme yöntemiyle endüstride ilk olarak çoğunlukla delme ve aşındırma işlemleri yapılmıştır.

İlk ultrasonik işleme makinesi 1964' te Rozenberg tarafından yapıldı. 1960' lı yıllarda farklı tip, ölçü ve özelliklerde ultrasonic makineler yapıldı. Daha düzgün delikler açıldı. (Cleave, 1976; Petrukha et al., 1970). Daha verimli aşındırma yapılarak daha düzgün parça yüzeyleri elde edildi (Prabhakar, 1992).

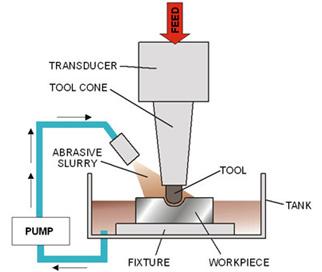

Ultrasonik imalat, su içinde kalem ve iş parçası arasında bulunan aşındırıcı malzemelerin (kalemin) 20.000 d/s dolayında titreşimine bağlı olarak iş malzemesini aşındırma ilkesine dayanır. Böylece kalem şeklinin dişisi iş parçasına işlenebilir. Sağlanan hassasiyet 0.025mm dolayındadır 0.001mm kadar da düşebilir.

Bu konunun devamı için lütfen yeşil butona tıklayınız.

Ultrasonik işleme genellikle elektriği iletmeyen sert ve kırılgan malzemelerde (metal ya da ametal) uygulanır. Özellikle sığ ve geniş yüzeylerde ve aşırı kırılgan şekillerde (bal peteği gibi) iyi sonuç verir. Başlıca sakıncası yavaşlık ve yüksek maliyettir. Ultrasonik imlata tezgahında kalem, işleme hızına bağlı olarak iş parçası içinde beslenir. Kalem ve bağlantı kalıbı,manyetik başa bağlı olarak 0.001-0.07mm genlikte ve 19.000-25.000 d/s frekansta titreşir. Aşındırıcı parçacıklarda 0.025-0.1mm dolayındaki kalem-iş parçası aralığına su içinde beslenirler. Bağlama kalıbı genellikle monel ya da paslanmaz çelikten yapılmıştır.Kalem ise düşük karbonlu ya da paslanmaz çeliktir. Aşındırıcı parçacıklar ve sıvı bir pompa ile devamlı yenilenir. Sıcaklık,soğutmayı sağlamak amacı ile 2 - 5°C dolayında tutulur.

İş parçası olarak,pirinç gibi yumuşak maddeler de dahil olmak üzere bütün malzemeler ultrasonik işleme ile işlenebilmektedir. Ultrasonik işleme ile işlerken, iş parçası titreşimi mutlaka önlenmelidir. Küçük boyutlu işler, büyük bağlama kalıplarına tutturularak titreşim söndürülür. Paslanmaz çelik,alüminyum ve pirinç bu iş için uygun ve çok kullanılan başlıca malzemelerdir. İş parçasına açılmış delikler,suyun akışını kolaylaştırır. Simetrik hallerde iş parçasını döndürmek ya da ileri geri düzenli şekilde hareket ettirmek verimi arttırır. Kalem bağlama kalıpları titreşimi iletmeli ve çalışma frekansında rezonansa gelebilmelidir. Genellikle silindir,koni ya da eksenine göre simetrik koniye benzer şekillerde olabilir. İyi bir tasarım,titreşim genliğinde 6 ya yakın kazanç sağlar. Ultrasonik işleme de bağlama kalıplarının kırılması, beklenildiği gibi yorulmadan olur.Yüksek frekanslı basma ve çekme gerilmelerinde daha uzun ömür sağlamak için,bağlama kalıp yüzeyleri en iyi şekilde işlenip parlatılmalı ve dikkatlice korunmalıdır.

Ultrasonik işleme kalem malzemeleri yumuşak ve aynı zamanda dayanıklı olmalıdır. Fakat çok yumuşak malzemelerde (Alüminyum,Bakır,Pirinç) kısa ömürlü olurlar. Düşük karbonlu çelik iyi bir ultrasonik işleme kalem malzemesidir. Paslanmaz çelik ve molibden daha iyidir. Ticari şekli ile birçok malzeme kalem olarak kullanılabilir. Ultrasonik işleme kalem tasarımında, kalemin kütle ve boyu önemlidir. Büyük bir kütle ,daha çok enerji emer, verimi düşürür. Gereğinden uzun kalem ise gerilimi arttırır. Genellikle kalem boyları 25-30 mm civarındadır. 100 mm yi geçen kalem boyları az görülür.

Ultrasonik işleme verimliliği titreşim genliğine ,frekansa ve aşındırıcı madde büyüklüğüne bağlıdır. Her uygulama için ayrı en uygun değer bulunabilir. Yüksek verimlilik için ultrasonik işleme kaleminin rezonans frekansta çalışması şarttır. Rezonans hali şöyle anlaşılır;

- Su içinde kavitasyon en fazla gürültüye sebep olur,

- Kalem besleme hızı en yüksek değerine ulaşır,

- Dokunma ile anlaşılır.

Ultrasonik işlemede işleme hızı ,diğer şartlar aynı kaldığı düşünülürse ,işleme alanı ile artar. Ancak işleme alanı genişledikçe ,sıvının devri güçleşir. Titreşim özelliklerinin işleme hızına etkisi olduğu düşünülebilir. Ancak ,aradaki ilgi çok karışıktır. Aşındırıcı maddelerden boron karbid ,en yüksek işleme hızını sağlar. İşleme hızı ,aşındırıcı madde boyutu ile ,titreşim genliğine eşit oluncaya kadar doğru orantılıdır ,bu değerden sonra ise ters orantılıdır. Sert ve kırılgan malzemeler ultrasonik işleme ile yumuşak malzemelere nazaran daha hızlı işlenirler.

Ultrassonik işleme ile işlenmiş iş parçaları ile kalem ölçüleri arasında aşındırıcı madde boyutları kadar fark vardır (kesim fazlalığı). Ayrıca ,eskimeye bağlı olarak ta yan yüzeylerde eğim görülebilir. Bu durumda özellikle boşluk oyma işlerinde, birkaç kalem kullanmak uygun olur. Yüzey kalitesi de aşındırıcı madde boyutlarına , iş parçasına,titreşim genliğine ve sıvı devrine bağlıdır.

Ultrassonik işleme uygulaması ,konvansiyonel yöntemlerle imkansız ya da çok güç olan hallerde bir üstünlük sağlar.Tercihen küçük boyutlu ve özel amaçlı işlerde kullanılmalıdır. Uygulama alanına hemen hemen bütün malzeme ve iş türleri girer.

ULTRASONİK İŞLEME UYGULAMA ALANLARI

- Basma kalıpları,

- Ekstrüzyon tel çekme kalıpları vb ,sert malzemelerden yapılan kalıp ve aletler.

- Sert malzeme ya da cermet uçlu kesici kalemlerin işlenmesinde.

- Optik aletler ve süs eşyaları için cam ve kuartz işlemede.

- Sert ve aşırı kırılgan germanyum ve silikon USİ ile kolayca işlenebilir.

- Radyo vb. elektronik aparat parçalarının imalatında.

- Elmas kalıpları imalatında.

- Elektrik mühendisliği ve elektronik sanayinde kullanılan seramik parçaların imalatında.

- Teknik ve değerli taşların (yakut ,akik ,leucosapphire ,vb.) işlenmesi.

- Aşırı kırılgan olan malzemelerin işlenmesinde (bilgisayar ve elektronik sanayinde),

- Bazı özel hallerde çelik işlemede (pafta imali gibi).

- Sert ve kırılgan(sırasıyla >75 RC ve >400 Knoop). malzemelerde herhangi bir hayali şekil, oyuk kusursuz olarak oluşturulabilir.

- Alüminyum, çinko, elmas, kuvars, cam ve demir gibi farklı tipte malzemeler işlenebilir.

- İşleme takımı işlenecek parçadan daha yumuşak malzemeden yapılmıştır.

- İşleme takımı parçası olarak paslanmaz çelik, pirinç, ve yumuşak çelik kullanılır.

- Elektriksel, kimyasal yada termal bir yöntem değildir.

- Mekanik işlemdir.

- İşlem sonunda işlenen malzemenin kimyasal, fiziksel ve metalurjik özellikleri değişmez.

- Yüksek frekanslı (20-40 KHz) elektrik sinyali dikey mekanik harekete dönüştürülerek işlenen parça ile işleme takımı arasında titreşim oluşturur.

- Dikey mekanik hareket saniyede 20000 kez oluşur.

- Parça ile işleme takımı arasından çok fazlı aşındırma kumu geçirilerek parça işlenir.

- Aşındırma kumu içinde 15μm çapında aşındırıcı taneler bulunur.

- Malzeme aşındırıcı parçalar ile mikro-chipping veya aşındırma yöntemleri ile işlenir.

- İşlenen parça işleme parçasının şeklini alır.

- İhtiyacınız olabilecek limitsiz tip ve şekilde parça kesme ve işleme yapabilirsiniz.

DÖNEL ULTRASONİK İŞLEME (RUM - Rotational Ultrasonic Machining)

- İşleme takımı ek olarak dönme hareketi yapıyor.

- Daha düşük statik yükle işleme yapılabilir

- Daha düşük statik başınç ile daha küçük çaplı, daha derin ve birbirine daha yakın delikler açılabilir.

- İşleme takımı ile işlenen parça arasında sürtünme azaltılarak işleme parçasının ömrü uzanır.

- İşleme takımı 0-8000d/d hızla döner.

ULTRASONİK İMALATIN AVANTAJLARI

- Ultrasonik işleme yöntemiyle delme, bileme, taşlama, basma, diş açma,kalıp delme gibi işlemler yapılabilir.

- Çok karmaşık şekiller, oyuklar rahatlıkla oluşturulabilir.

- Sert ve kırılgan malzemeleri kusursuz olarak işleyebilir.

- İşlenen parçada gerilme, bozulma ve ısınma olmaz.,

Bu web sayfasındaki yazılı ve görsel bütün bilgilerin yayın hakları Hamit ARSLAN' a aittir. Hamit ARSLAN' ın yazılı izni olmaksızın kısmen veya tamamen alıntı yapılamaz, kopya edilemez, elektronik, mekanik, dijital, fotokopi ya da herhangi bir kayıt sistemiyle çoğaltılamaz ve yayınlanamaz.