BROŞLAR - BROŞ ÇEKME

BROŞLAR

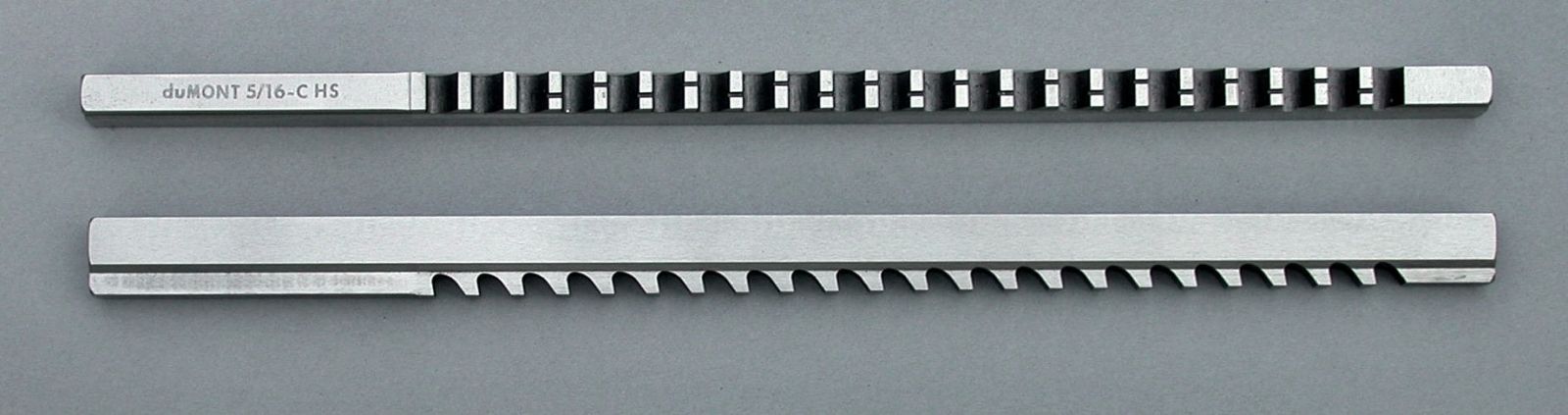

Broş çekme diğer imalat şekillerden oldukça farklı bir imalat yöntemidir. Broş çekmede broş (tığ) adı verilen kesiciler kullanılır. Aşağıdaki şekilde de görüldüğü gibi broş, çok ağızlı çubuk şeklinde bir takımdır.

Broşlar doğrusal kesme hareketi yaparak talaş kaldırırlar. Kesme işlemi broş dişlerinin iş parçasına daldırılması şeklinde gerçekleşir. Yukarıdaki şekilde de dikkat edilecek olursa broşun başlangıcında bulunan dişler kaba dişlerdir. İlk kesme işlemi yani en fazla talaş kaldırma işlemi bu kaba dişler tarafından gerçekleştirilir. Son tarafta bulunan dişler ise bitirme dişleri olup çok iyi yüzey elde edilmesini de bu dişler sağlar. Sistem olarak her diş birbirini izleyerek talaş kaldırır. İşleme sonunda broşun şekli iş parçasına aktarılmış olur. Her farklı şekil ve boyut için ayrı ayrı broşların yapılması gerekir. Bu nedenle pahalı bir imalat yöntemidir. Bu özelliğinden dolayı broşlama işlemi genellikle seri imalatta tercih edilir ve de ekonomik olur.

BROŞLAMA - BROŞ ÇEKME

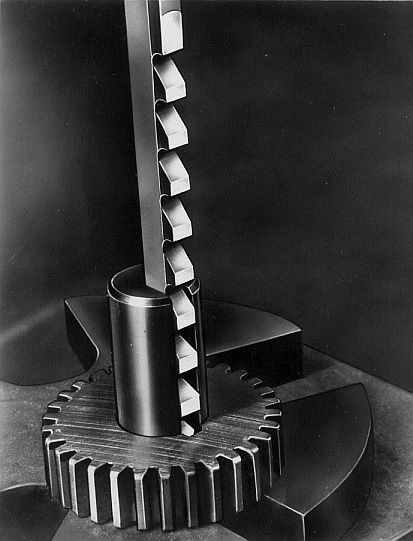

Prensip olarak broş , broş tezgahına bağlanır. Broşlar itilerek ya da çekilerek kesme yapacak şekilde dizayn edilmişlerdir. Broşlar, silindirik çubuk veya tığ da denilen prizmatik çubuk şeklinde olabilirler. En yaygın olarak kama kanallarının açılmasında kullanılırlar. Takımların üzerindeki dişlerin baş kısımları koni veya eğik bir yüzey oluşturacak şekilde tertiplenir. Bu şekil de dişlerin yükseklikleri takımın baş kısmından sonuna doğru büyümektedir. Böylece iki diş arasındaki yükseklik farkı,

Konunun devamı için lütfen yeşil butona tıklayınız.

Son dişlerin yükseklikleri, işlenecek yüzeyin tam boyutuna göre yapılmaktadır. Ayrıca dişler, kaba ve ince talaş kaldıracak şekilde dizayn edilmişlerdir. Böylece broşlama işleminde, bir pasoda (takımın bir strokunda) kaba talaş kaldırma, ince talaş kaldırma ve boyuta getirme (finiş) işlemi ile tamamlanmaktadır. Her diş kendine ait talaşı kaldıracağı için diğer dişlerin zorlanmaları söz konusu olmaz. Bunun sonucu olarak da broşlama sonucunda çok düzgün ve yüksek kalitede bir yüzey meydana elde edilmektedir. Bu bakımdan broşlama verimli ve kaliteli bir talaş kaldırma işlemidir. Broşlama iç parçası üzerinde bulunan delik vb. boşlukların işlenmesinde tercih edilir.

BROŞLAMA ÇEŞİTLERİ

- İç Broşlama, Genellikle kama kanallarının açılması, delik çaplarının büyütülmesi ve iç yüzeylerde daha hassas yüzeyler elde etmek için kullanılır.

- Dış Broşlama, İş parçasının dış yüzeyinden talaş kaldırılır. Talaş kaldırma işlemi takımın parça üzerinden geçirilmesi veya parçanın takım üzerinden yatay veya dikey olarak geçirilmesiyle olur. Dış broşlama yapılırken rijitliğin sağlanması için parçanın tezgaha dikkatlice bağlanması, bağlama aparatlarının hassasiyeti, takımın imal toleransları göz önünde bulundurulmalıdır.

BROŞ TEZGAHLARI

Broşlama tezgahları oldukça basit bir yapıya sahiptir. Yatay ve dikey olarak iki gruba ayrılırlar. Parça tezgahın, tutturma tertibatına bağlanır ve takım genellikle hidrolik bir tertibatla çekilir. Çok yer işgal ettikleri için genellikle yatay tezgahların yerine dikey tezgahlar kullanılır. Ayrıca broşa uygulanan kuvvet bakımından İtme ve Çekme tipi broş tezgahları da vardır.

BROŞ GEOMETRİSİ

Broş takımı aşağıda görüldüğü gibi şu kısımlardan meydana gelir;

- Ön sap

- Ön kılavuz

- Dişli

- Kılavuz

- Son sap

Dişli kısmı kaba talaş, ince talaş ve son boyuta getirme dişlerinden oluşur. Her bir dişin alanı, kesici kenarı, kertiği, yüzey açısı, ana diş ve hatvesi bulunur. Hatve yani kesici dişler arasındaki mesafe, kesme uzunluğu, kesilen malzemenin cinsine ve ana dişlerin ölçüsüne göre belirlenir. Ana dişlerin ölçüsü, oluşan talaş cinsi ve kesilen malzeme cinsi ile ilgili olup talaşların kesici kenardan uzaklaşması için diş kökü radyuslu olarak dizayn edilir. Bazı broşlarda dişler kayma açısına sahiptir. Bu açının verilmesinin sebebi daha temiz bir bitirme yüzeyi elde etmek ve takım ömrünü artırmasıdır.

Broş uzunluğu kaldırılacak malzeme miktarı, talaş derinliği, tezgah kurs uzunluğu, gerekli yüzey kalitesi ve hassasiyete göre belirlenir. Çekme tipi broşlarda uzunluk bitirme diş çapının 35 katından fazla olmamalıdır. İtme tipi broşlarda ise uzunluk bitirme diş çapının 75 katından daha fazla olmamalıdır. Broş ölçüleri 0.13 mm den 500 mm çapa kadar yapılabilir.

Takım üzerindeki açılar ve şekillerin takımın bütün uzunluğu boyunca diş üzerinde 1.5º - 4º boşluk açısı verilerek bilenir. Bitirme dişi daha küçük bir açıya (0º – 1.5º) sahiptir. Talaş açısı da kesilen malzeme cinsine göre değişmektedir. Ancak genellikle süneklik arttığında bu açı da artar. Bu açının değeri 0º - 30º değişmekle beraber çeliklerin pek çoğunda 13º - 15º arasında değerler önerilir. Bu açının kesme kuvveti üzerinde çok büyük etkisi vardır. Daha büyük açı daha mükemmel sonuç vermesine karşın takım ömrünü olumsuz olarak etkilediğinden küçük açı değeri kullanılması tercih edilir.

Genellikle ilk kesme dişleri küçük talaş açılı iken bitirme dişleri ise daha büyük açıya sahip olmalıdır. Bitirme yüzeylerini iyileştirmek için yaklaşık 10º - 30º yan talaş açılı takımlar yaygın olarak kullanılır.

Kesme işlem esnasında talaş kırıcı olarak adlandırılan çentikler oluşturulur. Çentikler, talaş birikimini önlemek için yarı ve kaba bitirme dişlerinde taşlanır. Böylece talaşın kolayca kesme noktasından ayrılması sağlanır.

Broşların çoğu HSS çeliğinden yapılır. Bazı broşlarda ise gövde üzerine karbür uçlar sert lehimle kaynatılarak kullanılırlar. İmal edildikten sonra takım, mutlaka ısıl işlemlerine tabi tutulmalı ve sertliği 63-65 Rc olmalıdır.

Broş çekme esnasında kesme yağları takımın yağlanması, oluşacak ısının önlenmesi, daha kaliteli yüzey elde edilmesi, çıkan talaşların kolaylıkla uzaklaştırılması ve takım ömrünü uzatmak amacıyla mutlaka kullanılmalıdır.

Bazı durumlarda daha iyi yüzey kalitesi için, kesici uçların daha hassas olarak parlatılması gibi daha pahalı bir yöntemle sağlanabilir. Hafif metaller ile bazı çeşitli bronz alaşımlarında, çeliklere göre daha iyi yüzey kalitesi sağlanabilir. Broşun kullanılarak körelmesi ile yüzey kalitesi de kötüleşir. Bu durumda broşun yeniden bilenmesi gerekecektir. Bir broş tığı pek çok kereler bileme yapılabilir. Kaç sefer bilenebileceği, üretilecek parçanın ölçü hassasiyeti, broş tığının dizaynı ile belirlenir. Ölçü hassasiyeti diğer talaşlı imalat yöntemlerine oranla, broşlamada elde edilen ölçü hassasiyeti ve bu sağlanan hassasiyetin sürekli olarak elde edilmesinin maliyeti daha ucuzdur. İyi bir sonuç alabilmek için broş tığı ve parça tutucunun imalat toleransları ve hassasiyetleri, bütün bağlantıların rijitliği, bütün tezgah ayarları çok iyi olmalıdır. Ölçülerdeki değişmeler, aparatlardaki aşınma ve takım körelmeleri ile meydana gelir. İç broşlarda konum değişmeleri çoğunlukla önemli değildir. Ancak dış broşlamada, broş kızaklarında ve aparatların gereken yerlerinde ayarlanabilir.

BROŞ ÇEKME AVANTAJLARI

- Düzensiz şekilli parçaların işlenmesi mümkündür.

- İşlem diğer işlemelere göre daha hızlıdır.

- İşlem genellikle tek pasoda tamamlanır.

- Kaba ve finiş işlemleri aynı anda yapılabilmektedir.

- Değişik şekillerde iç ve dış yüzeylerin aynı anda işlenebilmektedir.

BROŞ ÇEKME DEZAVANTAJLARI

- Küçük parçalar için uygun değildir.

- Broş (Tığ) çekilecek parçalar yeterince rijit olmalıdır.

- Fazla miktarda talaş kaldırma tavsiye edilmemelidir.

- Büyük ve düzensiz şekiller için takım maliyeti yüksektir.

- Kaba dişlerde talaş kırıcılar olmalıdır.

- Bitirme dişleri üçten fazla olabilir.

- Uzun broş çekme yatay tezgahlarda yapılmalıdır.

Bu web sayfasındaki yazılı ve görsel bütün bilgilerin yayın hakları Hamit ARSLAN' a aittir. Hamit ARSLAN' ın yazılı izni olmaksızın kısmen veya tamamen alıntı yapılamaz, kopya edilemez, elektronik, mekanik, dijital, fotokopi ya da herhangi bir kayıt sistemiyle çoğaltılamaz ve yayınlanamaz.