DÖKÜMCÜLÜK

1- DÖKÜM TEKNİĞİ

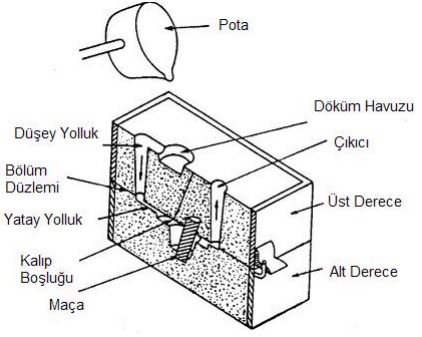

Döküm, içinde üretilmek istenen parçanın biçimine sahip boşluk bulunan kalıplara sıvı metalin doldurulmasıyla yapılan işlemdir. Kalıp boşluğunun boyutları elde edilecek parçadan biraz büyük olarak yapılır. Böylece soğuma sonucu oluşacak boyut küçülmeleri dengelenmiş olur. Kalıplar Kapalı ya da Açık olabilir. Kapalı kalıplarda sıvı metalin kalıba doldurulması için yolluk bulunur.

Metal dökümcülüğü, pek çok modern makina parçası ve elemanları için çok önemlidir. Mesela bir traktörün ağırlığının % 50'den fazlası dökümdür. Otomobil motorunda ise bu % 90' ı aşar. Türbin ve jet motoru pervanesi yüksek hassaslık isteyen döküm parçalarıdır. Son 20 yılda üretilen demir ve çeliğin ortalama olarak onda biri döküm olarak kullanılmıştır. Bütün metal dökümcülüğün %75' i gri (Camel Grafitli) dökme demiri şeklindedir. Onu çelik, dövülebilir demir, bakır alaşımları, Al, Zn alaşımları, Mg-Ni esaslı alaşımlar, Pb ve Ti dökümü takib eder. Eldeki tarihi bilgilere göre bakır alaşımları en az 6000 yıldır, gri demir 4000 yıldır dökülmektedir. Alüminyum yaklaşık 1900, nikel esaslı alaşımlar 1940 ve titan 1950 yılından beri dökülmektedir.

Bu konunun devamı için lütfen yeşil butona tıklayınız.

2- DÖKÜMDE İŞLEM BASAMAKLARI

- Metalin ergitilmesi

- Kalıba dökülmesi

- Katılaşmaya bırakılması

- Kalıbın açılıp/bozulup parçanın alınması

3- DÖKÜMÜN AVANTAJLARI;

- Karmaşık parça geometrileri kolaylıkla oluşturulabilir.

- Hem iç (içi boş) hem de dış şekiller oluşturulabilir.

- Bazı döküm yöntemleri net şekildir. Bazıları ise net şekle yakındır.

- Çok büyük ve çok küçük parçalar üretebilir.

- Bazı döküm yöntemleri seri üretime uygundur.

- Hemen tüm metallerin dökümü mümkündür.

4- DÖKÜMÜN DEZAVANTAJLARI

- Mekanik özelliklerde sınırlamalar, porozite, segregasyonlar, kaba ve homojen olmayan tane yapısı.

- Çok ince kesitlerin elde edilmesi zordur.

- Bazı yöntemlerde düşük boyutsal doğruluk ve yüzey kalitesi (Örneğin Kum döküm Sıcak erimiş metaller nedeniyle çalışanlara iş güvenliği sorunları .

- Çevre sorunları.

5- DÖKÜMLE ÜRETİLEBİLEN PARÇALAR

- Büyük parçalar, otomotiv araçları için motor blokları, silindir kafaları, piston, jant vs. ağaç yakma fırınları, makina gövdeleri, vagon tekerlekleri, borular, büyük heykeller, pompa gövdeleri, radyatör.

- Küçük parçalar, diş kaplamaları, mücevher, küçük heykeller, kızartma tavaları, vana, vs demir esaslı ve demir dışı tüm metal türleri dökülebilir.

Döküm genellikle dökümhane'de yapılır. Dökümhane , kalıpların ve maçaların yapılması, erimiş metalin eldesi ve taşınması, döküm işleminin yapılması ve kalıpların bozulması, bitmiş dökümlerin temizlenmesi için donatılan yerlerdir. Döküm işini yapan işçiler dökümcü denir.

Döküm kalıbının geometrisi parça şeklinin aynı olan boşluklar içerir. Kalıp boşluğunun gerçek boyut ve şekli, katılaşma ve soğuma sırasında metalin büzülmesini karşılayacak kadar bir miktar daha büyük olmalıdır. Kalıplar, basit geometrilerde tek parçalı karmaşıklarda ise çok parçalı olarak yapılırlar. Kalıplar, kum, alçı, seramik ve metal olmak üzere değişik refrakter malzemelerden yapılır Üretilen döküm parçaların kalitesi kalıpların hazırlanmasında gösterilen özene bağlıdır. İki kalıp türü vardır. Açık Kalıp, sadece istenen parçanın şeklindeki bir kaptır. Kapalı kalıp geometrisinin daha karmaşık olduğu ve kalıp boşluğuna giden bir yolluk sistemi (geçiş yolları) gerektiren kalıptır.

6- BAŞLICA DÖKÜM ÇEŞİTLERİ

a- Kum Kalıba Döküm, en eski ve en çok kullanılan usullerden biridir. Maliyetin düşük olması, çok farklı büyüklükteki parçaların dökülebilmesi tercih sebeplerinin başında gelir. Silika kum taneleri bir miktar su ve kil ilavesiyle birbirine bağlanır. Bu şekilde hazırlanan malzemenin belli bir mukavemeti, tokluğu ve geçirgenliği vardır. Dökülecek parçanın ağaç veya metal modeli hazırlanır. Döküm sırasında kısalma olacağı için modelin bir miktar büyük yapılması gerekir. Model bir kap içine konur ve etrafı kumla örtülerek modelin şeklini alması sağlanır. Model çıkarıldığı zaman kalıbın içi boşalır. Sıvı metal, döküldüğü zaman boşluğu doldurularak katılaşır. Kum kalıp bozularak parça çıkarılır ve temizlenir. Bu ürüne döküm denir. Bozulan kalıp kumları yeniden kalıp yapımında kullanılır. Bu usulde üretilecek her parça için kalıp yapma mecburiyeti vardır.

b- Basınçlı Döküm, sıvı metalin basınç altında metal kalıba doldurulması yoluyla elde edilen dökümlerdir. Basınçlı döküm, metal kalıba döküm yöntemine çok benzemektedir. Aradaki en önemli fark basınçlı dökümde sıvı metalin kalıba doluşunun basınç altında gerçekleşmesidir. Basınçlı dökümde metalin kalıba doluş hızının çok yüksek oluşu, çok karmaşık parçaların dökülmesine olanak sağlar.

c- Savurma Döküm, silindirik parçaların dökümünde kullanılır. Prensip olarak, sıvı metal kalıp içerisine merkezkaç kuvveti etkisiyle gönderilir. Kalıp ekseni düşey, yatay veya eğik olabilir. Aşağıdaki şekilde düşey savurmalı döküm görülmektedir. Düşey konumda bulunan ve ekseni etrafında dönmekte olan kalıp içerisine dökülen ergimiş haldeki metal dönmenin etkisiyle dışarı doğru yani kalıbın iç yüzeyine doğru savrulur. Böylece ergimiş haldeki metal dış kısmını oluşturan kalıbın formunu alır.

Aşağıdaki şekilde de yatay pozisyonlu bir savurma döküm görülmektedir. Çalışma prensibi olarak yukarıda açıklanan düşey savurma sisteminin aynıdır. Aralarındaki tek fark kalıbın çalışma pozisyonudur. Özellikle uzun/çok uzun silindirik parçaların dökülmesinde öncelikli olarak tercih edilir.

d- Hassas Döküm (Mum Kalıplama), hassas döküm teknolojisi uygun sıcaklıkta eriyebilen mum parçaların etrafının seramikle kaplandıktan sonra, seramiğin fırınlanması ve içindeki mumun erimesiyle boşalan seramik kalıp boşluğuna ergiyik metalin aktarılması işlemidir. Diğer ismi de "Mum Kalıplama" dır. Önce balmumu veya plastikten yapılmış model oda sıcaklığında sertleşen refrakter çamurla kaplanır. Isıtıldığı zaman balmumu eriyerek uzaklaşır.

Üretilecek parça sayısı kadar modelin gerekli olduğu bu yöntemde mum ve plastik benzeri modeller kullanılır. Modeller, mum veya plastiğin metal bir kalıba enjeksiyonu ile üretilir ve çok sayıda model, ortak bir yolluğa bağlanarak salkım şeklinde düzenlenir. En karmaşık parçaların modelleri bile bu yöntemler kullanılarak çok hızlı bir şekilde üretilebilir. Genellikle makinalarda imalatı zor olan karışık şekilli parçalar bu yöntemle üretilir. Dökümden sonra hemen hemen ilave bir işlem görmeden kullanılabilir. Diğer döküm usullerine göre yüksek boyutlu hassasiyet ve daha düzgün yüzey elde etme imkanı verir. Bu yöntemle döküm son yıllarda çok yaygın olarak kullanılmaya başlanmıştır.

Başlıca Hassas Döküm çeşitleri aşağıda açıklanmıştır.

- Hassas Kabuk Döküm (Investment Shell Casting)

Öncelikle, metalden dökülmesi istenilen parçanın mum veya benzeri bir malzemeden modeli hazırlanır. Genellikle alüminyum (kuyumculukda ise silikon) bir kalıp imal edilir ve plastik enjeksiyon yöntemi ile istenildiği kadar mum model elde edilir. (Döküm sonrası soğuma ve büzülme tahmini yapılarak model aslından biraz büyük imal edilebilir.

1 - Parçalar yine mumdan yapılmış bir gövdeye yapıştırılarak "mum salkım" hazırlanır. Mum malzeme, 70-90 °C arasında olabilen düşük ergime sıcaklığına sahip ve seramik kabuğu çatlatmaması için düşük ısıl genleşme özelliğine sahip bir malzemedir.

2 - Model, seramik banyosuna batırılarak (sulu alçı görünümünde bir sıvı) çevresine ince bir tabaka kaplanması sağlanır. Seramik tabaka kuruyup katılaşıncaya kadar bir fırında bekletilir. Yeteri kalınlıkta seramik kaplanıncaya kadar son iki işlem tekrarlanır. Dış tabakalarda daha kalın seramik tozu kullanılır.

3 - Dış cidarı sert seramik kaplı parça bir fırına sokularak modelin eriyip dışarı akması sağlanır. Seramik malzeme ise yüksek sıcaklığa dayanıklı olduğundan şeklini muafaza eder. Bu esnada mum modelin akarak çıkmayan kısımları da tamamiyle buharlaşır. Ardından, fırın sıcaklığı yükseltilerek belli bir süre içinde seramik kabuk pişirilerek sinterlenir ve sonraki döküm işlemlerine dayanacak şekilde mukavemetinin artması sağlanır.

4 - Mum salkımdan kalan boşluğa (daha önce bırakılmış bulunan bir ağızdan) ergimiş halde metal dökülür.

5 - Metal soğuyup katılaştıktan sonra darbe ile dış cidardaki seramik kırılarak parça ortaya çıkarılır.

6 - Parçalar ana gövdeden dairesel bir testere ile kesilerek alınır, bir başka değişle göbek bağları kesilir.

Ardından, gerekli çapak alma, temizleme ve yüzey parlatma işlemleri yapılır. Son olarak ise kalite kontrol işlemleri yapılır. Dökümde tahmin edilemeyen boyutsal çekme veya çarpılmalar varsa bunu kompanse edecek şekilde mum modeller tekrar tasarlanıp üretilebilir.

- Dereceli Hassas Döküm (Investment Flask Casting)

1- Mum modeller model ağacına eritilerek yapıştırılır

2- Silindirik bir gömlek (fanus) model ağacı etrafına geçirilir.

3- Gömlek ile model ağacı arasındaki tüm boşuklara alçı/seramik karışımı dökülür.

4- Fırında ısıyla karışım kurutulur ve kalıp ters çevrilerek içindeki mum modellerin eriyip akması sağlanır.

5- Sıcak kalıp ergimiş metal ile doldurulur. Vakum veya merkezkaç kuvvetiyle döküm kolaylaştırılabilir.

6- Basınçlı su büskürterek kalıp malzemesi temizlenir.

7- Döküm ağacından koparılan parçalar malzeme giriş çapakları temizlenerek döküm sonrası kullanıma hazır hale getirilirler.

e- Seramik Kalıba Döküm, bu yöntemde, ahşap, alçı veya metalden üretilmiş modellerin üstüne, refrakter tanecikler ve bir seramik bağlayıcıdan oluşan harç dökülür. Genellikle bir jel yapıcı içeren bu karışımın jelleşmesi beklendikten sonra model çıkarılır. Daha sonra karışımın içindeki uçucu maddeler bir üfleçle yakılır ve kalıp pişirilir. Sonuçta çelikler de dahil olmak üzere tüm metallerin dökülebileceği yüksek refrakter özellikte bir kalıp elde edilir. Diğer hassas döküm usulleriyle üretilemiyecek kadar büyük boyutlu parçalarda veya parça sayısının çok az olduğu durumlarda tercih edilir. Hassas dökümden tek farkı kum kalıplama usulünde olduğu gibi kalıp malzemesinin yeniden kullanılabilmesidir.

- Seramik Kalıplama İşlem Basamakları

1. Seramik bulamaç kalıba dökülür.

2. Kaplama işlemi sonrasında kalıp çıkarılır.

3. Uçucu maddeler üfleç yardımıyla uzaklaştırılır.

4. Daha sonra 1000 ° C sıcaklıkta bir ocakta fırınlanır.

5. Kalıp yüksek sıcaklığa dayanıklı hale gelmiştir.

Bu işlem çok pahalıdır fakat, parçanın çok ince detaylarına kadar, düzgün yüzeyli ve çok yüksek boyutsal kararlılıkta üretimini sağlar. Minimum parça kalınlığı: 1.27 mm' dir.

Üretilen Malzemeler, Çelik, Paslanmaz Çelikler, Bronz

Üretilen Parçalar, Karmaşık kesme takımları, Kıymetli parçalar

Seramik kalıba dökümde hassas dökümde olduğu gibi boyut sınırlaması yoktur ve özellikle yüksek sıcaklıkta eriyen metallerden karmaşık biçimli, yüzey kalitesi yüksek, boyutları hassas ve kusursuz döküm parçalarının üretilmesi mümkündür.

Bu nedenle seramik kalıba döküm, boyut bakımından mum modellerin kullanılmasının mümkün olmadığı veya üretilecek parça adedi bakımından mum modelin üretiminde kullanılan metal kalıba yatırım yapmanın maliyet ve zaman bakımından uygun olmadığı durumlarda tercih edilir. Kalıp malzemesi hassas dökümde kullanılan seramik kalıp malzemelerine benzerdir. Hassas dökümden farkı, modellerin tekrar kullanılabilmesi ve yöntemin standart dökümhane imkanlarıyla uygulanabilmesidir. Özellikle yüksek sıcaklıkta eriyen metallerden karmaşık biçimli, yüzey kalitesi yüksek, boyutları hassas ve kusursuz döküm parçaların üretilmesi mümkündür. Bu nedenle seramik kalıba döküm, Alçı kalıbın refrakterlik bakımından yetersiz kaldığı ve boyut bakımından mum modellerin kullanılmasının mümkün olmadığı veya üretilecek parça adedi bakımından mum modelin üretiminde kullanılan, metal kalıba yatırım yapmanın maliyet ve zaman bakımından uygun olmadığı durumlarda tercih edilir. Dökümden önce ısıtılmaları gereken bu kalıplar çok pahalıdır ve bu nedenle kalıbın sadece metalle temas eden 3-10 mm kalınlığındaki kısmının seramik bir kabukla kaplı olduğu karma kalıplar geliştirilmiştir.

f- Kabuk Kalıba Döküm, bu yöntemde ısıtılmış bir model etrafında oluşturulan ve kum+sıcaklıkla sertleşen termosetting (Reçine) bağlayıcı karışımından meydana gelir. Karışım belirtilen şekilde ısıtıldığında reçine ile bağlanan kum tanecikleri kalıbın yarısını meydana getiren oldukça sert bir kabuk oluştururlar. Kalıbın her iki yarısı hazırlandıktan sonra, gerekiyorsa maça da yerleştirilip, kabuk kalıp tamamlanır ve bu şekilde sıvı metalin dökülmesine hazır hale getirilmiş olur. Kalıbın her iki yarısı hazırlandıktan sonra döküm yapılır.

- Kabuk Kalıba Dökümün Avantajları;

- Boyutsal hassasiyet yaş kum kalıplamaya (Konvansiyonel) göre daha yüksektir.

- Parçanın son şeklini alması için gereken zaman daha kısadır.

- Döküm yüzeyleri yaş kum kalıba nazaran daha düzgündür.

- Daha az miktarda kuma ihtiyaç vardır.

- Dizayn açısından daha aza sınırlama söz konusudur.

- Kabuk Kalıba Dökümün Dezavantajları;

- Maksimum döküm ağırlığı ve boyutları sınırlıdır.

- Metalden olması gereken modeller pahalıdır.

- Pahalı reçineler kullanılmaktadır.

- Yolluk ve çıkıcılar tamamen veya kısmen modelde bulunmalıdır.

- Daha fazla teçhizata ihtiyaç vardır.

g- Alçı Kalıba Döküm, daha çok demir dışı metallerin şekillendirilmesinde kullanılan bir usuldür. Alçı kalıp Çin'de M.Ö. 3000-4000 yıllarında pirinç heykellerin dökümünde kullanılmaya başlanmıştır. Kum kalıp yöntemine göre daha pahalıdır, ancak boyutlu hassasiyetin ve yüzey düzgünlüğünün iyi olması sebebiyle günümüzde çok kullanılır. Dökülen parçaların ağırlıkları genellikle 10 kilogramın altındadır.

h- Metal Kalıba Döküm, bu yöntem daha çok karmaşık şekilli, boyut hassasiyeti istenen ve çok sayıda dökülen parçaların üretiminde tercih edilir. Adından da anlaşılacağı üzere metal kalıp kullanılır. Kalıbın ısı iletkenliği iyi olduğu için taneli yapı elde edilir, mekanik özellikleri çok iyidir. Üretim hızı kum kalıp usülünden yüksektir. Karışık şekilli parçaların üretiminde de kullanılabilir.

i- Sürekli Döküm, bu işlemde sıvı metal, dış yüzeyi su soğutmalı bakırdan yapılmış olan iki ucu açık bir kalıptan geçirilerek katılaştırılır. Metal, kalıbın bir ucundan sıvı olarak girer, diğer ucundan katı olarak çıkar. Kalıptan katı olarak çıkan malzeme sürekli olarak haddeleme tertibatları ile sürekli olarak çekilir. Bu esnada da katılaşmakta olan malzemeye istenilen şekil/form verilir. Daha sonra aşağıdaki şekillerde de görüldüğü gibi mekanik ya da termal kesme sistemleriyle kesilir. Kokil döküme göre daha basit ve hızlı olup verimi çok yüksektir.

Bu web sayfasındaki yazılı ve görsel bütün bilgilerin yayın hakları Hamit ARSLAN' a aittir. Hamit ARSLAN' ın yazılı izni olmaksızın kısmen veya tamamen alıntı yapılamaz, kopya edilemez, elektronik, mekanik, dijital, fotokopi ya da herhangi bir kayıt sistemiyle çoğaltılamaz ve yayınlanamaz.