TAŞLAMA TEZGAHLARI

TAŞLAMA TEZGAHLARI

Taşlama, belirli bir formda imal edilmiş olan sert aşındırıcı taneler içeren kesici (Zımpara taşı) ile iş parçası üzerinden çok noktadan talaş kaldırma işlemine denir. Taşlama işleminin yapıldığı tezgahlara da Taşlama tezgahları adı verilir. Taşlama tezgahları imalatta özellikle ölçüsel hassasiyeti olan ve yüzey kalitesi yüksek olan imalatlar için kullanılır.

TAŞLAMA TEZGAH ÇEŞİTLERİ

1 - Düzlem (Satıh) Taşlama Tezgahları

2 - Silindirik Taşlama Tezgahları

3 - Puntasız Taşlama Tezgahları

4 - CNC Taşlama Tezgahları

1 - DÜZLEM (SATIH) TAŞLAMA TEZGAHLARI

İş parçalarının düz yüzeylerinin taşlanmasında kullanılan tezgahlardır. Kendi aralarında aşağıdaki gibi iki gruba ayrılırlar;

- Yatay Milli Düzlem Taşlama Tezgahları

- Düşey Milli Düzlem Taşlama Tezgahları

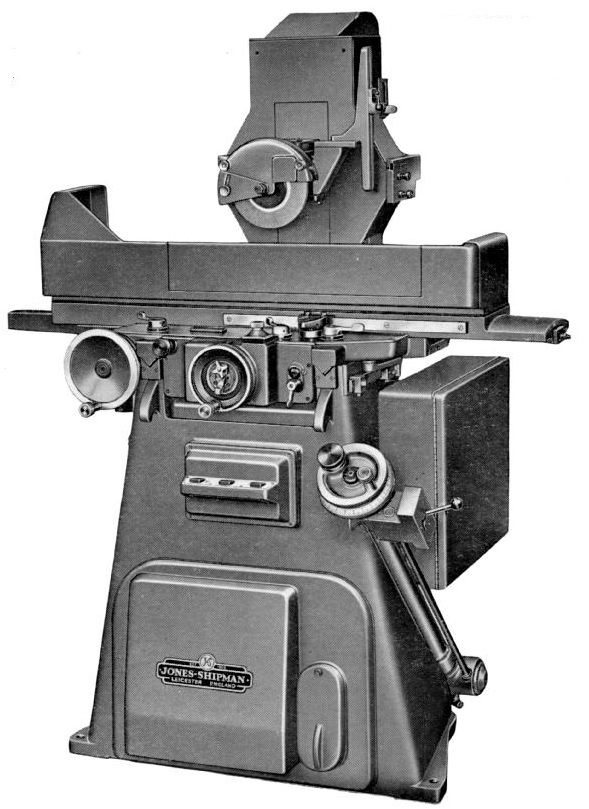

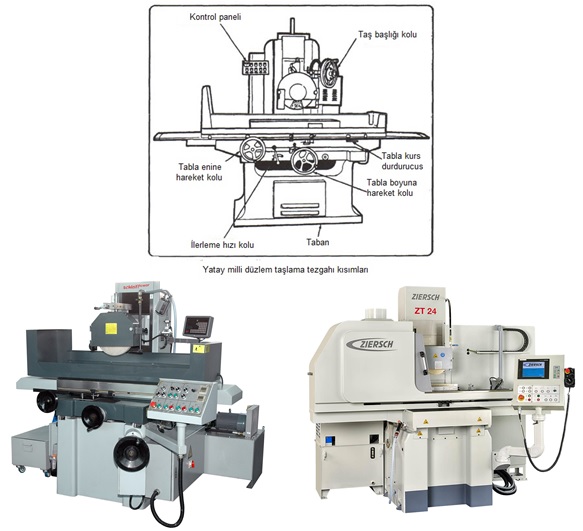

a- YATAY MİLLİ DÜZLEM TAŞLAMA TEZGAHLARI

Bu tip taşlama tezgâhları da taş mili yatay pozisyondadır. Hal böyle olunca da kesici alet olan zımpara taşı çevresiyle kesme yapar. İş parçasının bağlı olduğu tezgah tablasının sağa-sola, tezgah gövdesine doğru ileri-geri hareket etmektedir. Kesme için talaş (paso) miktarı taş başlığının aşağı-yukarı hareketi ile verilir. Taş başlığının aşağı ve yukarı hareket hassasiyeti 0,01 mm dir. Tezgâh tablası hidrolik sistemle tam veya yarı otomatik olarak çalışır. Yatay milli düzlem taşlama tezgâhları ile küçük boyutlu ve hassas parçalar taşlanır. Ayrıca düz kanallar ve benzeri oluklar da bu tezgâhlarda taşlanır.

Bu konunun devamı için lütfen yeşil butona tıklayınız

b- DÜŞEY MİLLİ DÜZLEM TAŞLAMA TEZGAHLARI

Bu tip taşlama tezgâhların da taş mili düşey (dikey) pozisyondadır. Hal böyle olunca da kesici alet olan zımpara taşı alın yüzeyleri ile kesme yapmaktadır. Özellikle büyük boyutlu, hacimli ve ağır iş parçalarının taşlanmasında kullanılmalarına rağmen dairesel kesitli iş parçalarının taşlanmalarında da kullanılan türleri vardır. Aşağıdaki resimlerde de görüldüğü gibi büyük boyutlu düşey milli taşlama tezgahlarında tezgah tablası tıpkı yatay milli taşlama tezgahlarında olduğu gibi doğrusal (sağa-sola ve ileri-geri) dır.. Ancak küçük boyutlu olanlarında ise tezgah tablasının hareketi daireseldir.

Düşey milli taşlama tezgahlarında büyük boyutlu ve geniş yüzeyli iş parçaları taşlandığı için kullanılan zımpara taşları büyük boyutlu olanlarda parçalı taşlı olarak yapılmıştır. Bu tür tezgahlarda çevreden kesme yapan tezgahlara göre verilen pasolar daha fazladır. İşleme zaman açısından önemli katkılar sağlamalarına rağmen elde edilen yüzey kaliteleri daha kabadır. Taşın sürtünme yüzeyi geniş olduğundan özellikle ince iş parçaları daha fazla ısınır ve çarpılır. Bu yüzden ince parçalar taşlanırken taşın sürtünme yüzeyini bileyerek daraltmak gerekir. Çanak taşlar kullanılıyorsa kesmesini kolaylaştırmak ve temas yüzeyini azaltmak için taş içe doğru konik bilenir. Böylece fazla ısı meydana gelmesi önlenmiş olur. Ancak, aşın kesmesi kolaylaşırken daha çabuk aşınır. Son yıllarda yukarıda açıklanan tezgah mili pozisyonlarının dışında da taşlama tezgah türleri geliştirilmiştir.

DÜZLEM TAŞLAMA TEZGAHLARINDA İŞ PARÇASI BAĞLAMA APARATLARI

İş parçalarının bağlanmasında kullanılan aparatlar, özellikleri ve kullanım şekilleri aşağıda açıklandığı gibidir.

a- Mıknatıslı Tabla

Düzlem olarak taşlanacak iş parçaları genellikle mıknatıs kuvvetiyle bağlanırlar. Taşlama tezgahlarında kullanılan tezgah tablaları genellikle mıknatıslı olarak imal edilirler. Bu tür tezgâhlarda çalışırken doğrudan tezgâh tablasına bağlanabilecek işler için farklı bağlantı elemanları kullanmaya gerek yoktur. Bu tür parçalar, doğrudan tezgâh tablasına mıknatıslanma yöntemiyle bağlanırlar.

Mıknatıslı tabla içinde mıknatıslar bir seri yalıtkan ayırıcı ile sıraya dizilmiştir. Tablaya akım verildiği zaman, manyetik akım, tablanın çalışma yüzeyi üzerindeki iş parçasının üzerinden geçerek devresini tamamlar ve iş parçası manyetik kuvvetle tutulur. Akım kesildiği zaman manyetik tutma kuvveti sıfıra iner ve böylece iş parçası tabla üzerinden kaldırılır.

Mıknatıslı tablalar özellikle ince iş parçalarının bağlanmaları için idealdir. Bağlanan iş parçaları taşlama esnasında yerlerinden oynamamaları için iş parçasının kalınlığından az kalınlıkta parçalarla tüm çevresince desteklenmelidirler. Bu tür tablalarla ancak mıknatıslanma özelliği olan metal iş parçaları bağlanabilmektedir. Mıknatıslanma özelliği olmayan metallerin bağlanabilmeleri için vakumlu bağlama sistemleri geliştirilmiştir.

Mıknatıslı tablanın bağlandığı tezgâh masası hidrolik sistemle çalışır. Tablanın gidiş-geliş hızlarının aynı olması için kullanılan çift milli hidrolik silindir, hidrolik güç ünitesinden gelen basınçlı sıvı akışkanla doğrusal hareket yapar. Mıknatıslı tabla taşlama tezgâhının masasına cıvata, somun ve pabuçlarla bağlanır.

b- Sinüs Cetvelli Mıknatıslı Tablalar

Yüksek tamlıkta bağlama sağlayan sinüs cetvelli mıknatıslı tabla, tek tarafa veya her iki tarafa döndürülerek 60º ye kadar açılı bağlama yapılır. Çalışma esnasında açısı bozulmayacak şekilde imal edilmiştir. Sinüs cetvelli mıknatıslı bağlama tertibatı, açılı yüzeylerin taşlanması için kullanıldığı gibi aynı zamanda düzlem yüzey taşlama işleri için de kullanılabilir.

c- Üniversal Mengeneler

Oturma yüzeyi olmayan veya oturma yüzeyi yeterince geniş olmayan değişik biçim ve geometrilerdeki iş parçalarının açılı veya açısız olarak bağlanmasında kullanılır. Tezgâh tablasının "T" kanallarına geçen cıvatalar yardımıyla tezgâha tespit edilirler. Mengene ağızları ve yüzeyleri sertleştirilmiştir. Bağlama kanalları olmayan oturma yüzeyi düzgün olan mengeneler ise mıknatıslı tablaya bağlanarak kullanılır.

d- "V" Yatakları

Mıknatıslı tablaya bağlanamayan silindirik iş parçalarının bağlanmasında kullanılır. İş parçaları açısı ayarlanabilir "V" yatakları ile istenen açıda bağlanabilirler. "V" yatakları ile silindirik yüzeyler üzerine açılmış kanal veya kademeler taşlanır. V yatakları, mıknatıslı tablaya bağlanarak kullanıldıkları gibi mıknatıslı olan türleri de vardır.

DÜZLEM YÜZEY TAŞLAMA TEZGÂHLARINA İŞ BAĞLAMA KURALLARI

- İşin tablaya oturan yüzeyi düzgün ve temiz olmalıdır.

- Mıknatıslı tablanın yüzeyi iyice temizlenmeli cetvelle kontrol edilmelidir

- İş parçası tablanın ortasına yerleştirilmelidir.

- Bağlantı pabuçları eşit olarak sıkılmalıdır.

- Parça çok küçükse mutlaka mıknatıs alanı üzerine oturtulmasına dikkat edilmelidir. Mıknatıs iyice tutmuyorsa başka bir bağlantı şekli düşünülmelidir.

- İş tabla üzerine oturtulunca, parça elle ileri geri hareket ettirilerek sağlam bağlandığı kontrol edilmelidir.

- Açılı yüzeyler mıknatıslı sinüs tablaları ile işlenmelidir.

- Açılı yüzeyleri işlemek için mıknatıslı tablaya açılı mengene bağlanacaksa mengene tabanının düzgün olmasına dikkat etmelidir.

- Gerekli ise parçanın altına paralel altlıklar konularak işin düzgün bağlanması kontrol edilmelidir.

DÜZLEM YÜZEY TAŞLAMA TEZGÂHLARINA ZIMPARA TAŞININ BAĞLANMASI

Zımpara taşının taş mili üzerine merkezkaç kuvvetinden etkilenmeyecek şekilde dengeli ve güvenli bir şekilde takılmasına "Bağlama" denir. Zımpara taşları yüksek devirde çalışırken kaza meydana gelmemesi için güvenli bir biçimde bağlanmalı ve sağlamlığı kontrol edilmelidir. Dengeleme işlemi yapılmamış zımpara taşı taş miline kesinlikle bağlanmamalıdır. Dengelenmemiş olarak takılan taş kesme işlemini zorlaştırır ve iş parçasının paralelliğini bozar. Yataklanmış mil üzerinde dönen zımpara taşları flanş ve somun ile mile bağlanır.

Zımpara taşının bağlanmasında kullanılan araçlar aşağıda açıklanmıştır.

Taş Mili, yüksek devirle dönen zımpara taşını üzerinde taşıyan mildir. Taş mili gövdedeki yerine çok iyi yataklanmıştır.

Flanş, zımpara taşının her iki yanında bulunur ve yan yüzeyleri ile taşa temas edip ta milinin dönme hareketini zımpara taşına aktarır. Flanşların zımpara taşına değen yüzeylerinin orta kısmı merkezden çevreye doğru boşaltılmıştır. Boşaltılan kısmın dışında kalan düzgün işlenmiş yüzeyler taşın sıkılmasını sağlar. Flanşın sıkma yüzeyi taşın her tarafına temas etmelidir. Flanşlar mile kolay ve kayarak geçmelidir.

Flanş çapları taş çapının en az 2/3 ü kadar olmalıdır. Taşı karşılıklı olarak sıkan flanşların çapları birbirine eşit olmalıdır.

Taş Mili Sıkma Somunu, taş milinin dönüş yönüne göre flanşların taş yüzeyine oturmasını ve sıkılmasını sağlar. Somunun sıkma yönü sol ise somunu sökerken bu husus göz önüne alınmalıdır. Sola çevrildiğinde sıkan somunların alın yüzeylerinde sol anlamına gelen "L" harfi vardır. Sıkıştırma somunları dönme yönünde gevşemeyecek şekilde olmalıdır.

Taş Göbeği Kurşun Bileziği, deliklerinde kurşun bulunan zımpara taşlarının delik çapları taş mili çapından küçük veya büyük olabilir. Delik çapı küçükse mile geçebilmesi için tornalanır. Taşın mile tatlı bir sıkılıkta geçmesi için delik çapı mil çapından 0,15 ile 0,20 mm büyük yapılır.

Delik çapı mil çapından büyükse taş deliğindeki kurşun bilezik çıkarılarak tekrar kurşun dökülür ve mile tatlı bir sıkılıkta geçecek şekilde tornalanır.

Contalar, zımpara taşı ile flanş arasına konur. Flanşların taş yüzeyine yapmış oldukları sıkma basıncını taş yüzeyine eşit olarak dağıtır ve sıkmanın düzgün yapılmasını sağlar. Keçe, deri, lastik, karton gibi malzemelerden kesilir veya satın alınır. Contaların çapı, flanş çapından büyüktür; kalınlıkları 0.5 ile 0.75 mm arasında olur.

ZIMPARA TAŞINLARININ TEZGAHA BAĞLANMASINDA ALINACAK TEDBİRLER

- Madeni bir kısma yapıştırılmamış veya herhangi bir şekilde mile bağlanmamış zımpara taşları, taşın çapına ve şekline uygun bir flanşla tezgâha takılmamalıdır.

- Zımpara taşları, yerlerine takılmadan önce kontrol edilmeli çatlak ve hasarlı olanlar kullanılmamalıdır.

- Zımpara taşları, tezgâha takılırken flanşla taş arasına, çapı flanş çapından küçük olmayan kâğıt, kauçuk ve deri gibi yumuşak malzemeden yapılmış contalar konmalıdır.

- Zımpara taşının takıldığı miller, tekniğe uygun yapılmış ve yataklanmış olacak, salgısız dönecek ve sıkıştırma somunları, dönme yönünde gevşemeyecek tarzda vidalanmış olmalıdır.

- Zımpara taşları, imalatçının belirttiği standartlara uymuyorsa tezgâhlarda kullanılmamalıdır.

- Zımpara taşları, imalatçının belirttiği hızın üzerinde kullanılmamalıdır.

- Taşın standart özelliklerini gösteren ve taş üzerine yapıştırılan etiket asla koparılmamalıdır.

- Düz yüzeyli zımpara taşlarının yan yüzeyleri kullanılmamalıdır.

ZIMPARA TAŞLARININ BİLENMESİ

Kullanılan zımpara taşları da zamanla körlenir. Zımpara taşlarının körlenmesi daha çabuk olur. Zımpara taşının dokuları gözenekli olduğu için bu gözenekler zamanla dolar ve taneciklerin kesmesi zorlaşır. Taş gözeneklerinin bu şekilde dolmasından ve körlenen tanelerin dökülmemesinden dolayı taşın yüzeyi kayganlaşır ve yağlanmış gibi parlak olarak görünür. Böyle taşlarla kesme yapmak zordur. Yüzey kalitesi iyi çıkmaz ve yüzeylerde yanmalar meydana gelir.

Taşın körlenmiş olduğu taşlanan yüzeyden anlaşıldığı gibi çıkarmış olduğu sesten de anlaşılır. İş parçasının yüzeyi çok parlak ve kısmen yanmalar varsa taş körlenmiştir. Bu tür taşlar keskin tiz bir ses çıkarır. Körlenen taş, kesme yapmadığı için verilen talaş derinliklerine bağlı olarak işe dalma da yapar. Bu, hem işi bozar hem de tehlikeli sonuçlar doğurur.

Taşın yüzeyinde yağlanma olmasa bile taş bazen kesmekte zorlanır. Taş yağlanmamasına rağmen kesme yapmıyorsa ya iri tanelidir ya da taş ile iş parçası arasındaki sürtünme yüzeyi fazladır. Taş düşük devirde çalışmasına rağmen iyi kesmiyorsa taş çok serttir.

Bileme, körlenen veya keskinliğini kaybeden taşın keskinleştirilmesine denir. İş parçasının yüzey kalitesine yani yüzeyin kabalığına ve inceliğine göre taşlar bilenmelidir. Taş kaba taşlama yüzeyi için kaba, ince taşlama yüzeyi için ince bilenir. Bileme elmasının bileme esnasındaki ilerleme hızı fazla ise taş kaba, az ise ince bileme yapar.

Elmas bileyici ile taş arasındaki ısıyı önlemek için soğutma sıvısı kullanmalıdır. Elmas bileyici veya bileme tekerini taş üzerinde ilerletirken taşın kenarlarının kırılmasını önlemek için taşı kenarlardan dışarıya kaydırmamak gerekir. Taş kenarlara yaklaşırken bileme hızı azaltılmalıdır. Düzlem yüzey taşlama tezgâhlarında taşların bilenmesi çoğu kez otomatik olarak yapılır.

2- SİLİNDRİK TAŞLAMA TEZGAHLARI

Silindirik iş parçalarının dış yüzeylerini silindirik veya konik olarak taşlayan tezgahtır. Kovan, pim, mil gibi silindirik veya konik olması istenen yüzeyleri taşlamak için kullanılır. Bu tür tezgahlarla aynı zamanda delik taşlama da yapılır. Delik taşlama işlemi özel delik taşlama aparatları yardımıyla yapılır.

Silindirik taşlama tezgahlarında iş parçalar, ayna, ayna punta arasında ve iki punta arasında olmak üzere üç farklı şekilde bağlanarak taşlanırlar. Çok uzun olan iş parçaları yataklarla da desteklenir.

Başlıca silindirik taşlama işlemleri silindirik dış çap taşlama, konik dış çap taşlama, delik taşlama, dalma taşlama, profil taşlama, krank ve kam taşlama ile dişli taşlama olarak sınıflandırılır.

a- Krank ve Kam Taşlama, krank ve kam taşlama tezgâhları, endüstride özel amaçlı kullanılan taşlama tezgâhlarıdır. Özellikle otomotiv sektöründe kullanılan kam ve krank milleri, bu tezgâhlarda taşlanarak, daha hassas olarak kullanılmaları sağlanır. Bu tezgâhlar kullanım alanlarına göre tam veya yarı otomatiktir. Hidrolik sistemle çalışır.

b- Dişli Taşlama, güç ve hareket iletme elemanlarından olan dişli çarkların, en önemli kısımları bölüm dairesi çapıdır. Çünkü dişli çarklar bu çapı üzerinde birbirleriyle temas ederek çalışırlar. Bu kısımların hassas işlenmesi, dişlilerin çalışma verimlerini artırarak güç ve hareketlerin daha rahat iletilmesini sağlar.

Dişli taşlama yöntemleri genel olarak iki çeşittir:

- Form (Biçim) taşlama

- Çizgisel (Yuvarlanma) taşlama

Yuvarlanma yöntemiyle dişli taşlama işlemi, tezgâha tek form taş veya iki çanak taş takılması ile gerçekleştirilir. Dişli çark taşın altında ileri geri hareket ederken, aynı zamanda salınım(yuvarlanma) hareketi de yapmaktadır. Dişli çarkın salınım hareketi, diş profiline uygun olarak tezgâh tablası tarafından gerçekleştirilir.

c- Delik Taşlama, silindirik taşlama tezgahlarında delik taşlama aparatları ile yapılan bir taşlama işlemidir. Delik taşlama işlemi için, silindirik dış yüzey taşlama taşı devre dışı bırakılır ve delik taşlama aparatı, tezgâhın taş başlığı üzerine tespit edilerek ayrı bir motordan hareketi alır.

Delik taşlama işlemlerinde taşlama payı mümkün olan değerlerde az bırakılır. Çünkü, taşlanan delik çapına göre taş çapı küçüktür ve bu bakımdan, talaş kaldırma kapasitesi azalır. Delik taşlama mili hareketini, ya doğrudan motordan ya da kayış ve kasnaktan alır.

Delik taşlama işleminde kullanılan taşın özellikleri, silindirik dış yüzey taşlama işlemlerinde kullanılan taşlardan farklıdır. Delik taşlamada kullanılan taşların daha yumuşak ve daha seyrek dokulu olması gerekir. Taşın motordan hareket aldığı mil yataklarındaki boşluktan oluşan titreşim, taşın kırılmasına neden olabilir. Bu yüzden bu tip tezgâhlarda daha sert taş seçilerek kullanılmalıdır.

d- Dalma Taşlama

Taşın dönüş yönü ile işin dönüş yönü aynıdır. Ancak iş parçası yalnızca ekseni etrafında döner, boyuna (sağa-sola) hareket etmez. Taş parçaya talaş derinliği kadar dalar. Zımpara taşının alın yüzeyi düzdür. Yani herhangi bir profili yoktur.

e- Profil Taşlama

Tıpkı dalma taşlamaya benzer. Bu tür taşlamada taşın özel bir profili vardır ve bu profil taşlama esnasında iş parçasına geçer. Zımpara taşı önceden profil bileme tezgahlarında iş parçasının profilinde bilenir. Taşın ve işin hareketleri tıpkı dalma taşlamada olduğu gibidir.

3 - PUNTASIZ TAŞLAMA TEZGAHLARI

Puntasız taşlamada aşağıdaki resimde görüldüğü gibi iş parçası bağlanmadan, bir sevk kızağı üzerinde, iki taş arasından geçirilerek taşlanır. İş parçası kesici taştan aldığı hızla dönerken aynı zamanda sevk taşının etkisiyle bir vida gibi boyuna ilerleme yapar.

Esas taşlama işlemini taşlama taşı (kesici taş) yapar. Kesici taş, taşlama anında işe temas eder etmez işi döndürmeye başlar. Aynı zamanda işi hem sevk kızağına hem de sevk taşına bastırır. Sevk taşının görevi, frenlemek suretiyle işin dönüş hızını azaltıp işi ilerletmektir. Bu nedenle hızı çok düşüktür. Düşük devirlerde ince taşlama, yüksek devirlerde kaba taşlamalar yapılır.

İşin İlerleme Hareketi

İşin ilerleme hareketi için sevk taşına bir açı verilir. Bu açı ne kadar büyük olursa iş de o kadar hızlı ilerler. Sevk taşını bileme aparatına da aynı açı verilerek taş bilenir. Bu bilemenin sonucunda sevk taşının yüzeyi çukur çıkar. Fakat taşlama sırasında sevk taşı bütün yüzeyi boyunca işe temas eder. Sevk taşı işte bu iki açı sayesinde işi bir vida gibi ilerletir.

Tezgâhın taşlama kapasitesine göre her çaptaki işlerin uygun yüzey kalitesinde taşlanabilmesi için sevk taşı iki devirli (20-36 dev/dk.) olarak yapılır. Bu suretle hem kaba seri taşlama işlemleri hem de hassas ve ince yüzey kaliteli taşlama işlemleri yapılır. 6 mm çapa kadar olan ince çubuklar taşlanırken iş ekseni taş eksenini yaklaşık 3 mm altında olacak şekilde ayarlanmalıdır. Bu konumda iş parçası taşlanırken sıçrama yapamaz.

Puntasız Taşlama İşlemleri

- Puntasız boyuna taşlama

- Puntasız dalma taşlama (Profil taşlama)

- Puntasız dayamalı taşlama

Puntasız Boyuna Taşlama, boyuna puntasız taşlamada kademesiz, boydan boya silindirik işler taşlanır. İş iki taş arasından boydan boya geçer. Miller, muylular, kavrama pimleri, bilezik ve halkalar bu sistemle taşır. Taşlamada işe verilecek ilerleme hızı seçilirken malzemenin cinsi, talaş miktarı, yüzey kalitesi, taşın cinsi, soğutma sıvısı ve tezgâhın durumu dikkate alınmalıdır. Yan desteklerin ayarlanması da ayrı bir dikkat gerektirir. Yan destekler ayarlanırken, işin, kesici taşın ve sevk taşının bütün yüzeyine oturtulması sağlanmalıdır.

Puntasız Dalma Taşlama (Profil Taşlama)

Değişik profildeki çok sayıda özdeş parçaların taşlanmasında kullanılır. Kademeli ve profilli miller iki taş arasına yukarıdan bırakılır. Sevk taşına 1/4-1/2º açı verilir. Bu açı yardımıyla iş yavaşça ilerleyerek karşı dayamaya dayanır. Dayama iş parçası tarafından itilince bir switch yardımıyla kesme taşı geri itilir ve parça düşer.

Dayamalı Puntasız Taşlama

Bu sistemde işin ilerleme hareketi bir dayama ile sınırlandırılmıştır. İş dayamaya temas edinceye kadar sevk taşı tarafından veya elle yürütülür. Dayama, tezgâhın kullanıldığı taraftan bir manivela sistemi ile kumandalıdır. İş dayamaya temas edince, kumanda kolu vasıtası ile dayama tarafından geri itilerek alınır.

4 - CNC TAŞLAMA TEZGAHLARI

Silindirik ve düzlem taşlama işlemlerinde yüksek hassasiyet ve yüzey kalitesi elde edilmesi gerekir. Bu nedenle özellikle teknolojik bakımdan Nümerik kontrolün temel felsefesine çok uygundur. Ne yazıktır ki taşlama alanında CNC kullanımı diğer alanlara göre biraz gecikmiştir. Taşlama ile ilgili bazı özel problemlerini başarı ile çözümleyen imalatçı firmalar, nümerik kontrolü imalatları ile bütünleştirerek kendi CNC sistemlerini geliştirmişlerdir.

Torna ve işleme merkezlerinde kullanılan standart kontrol tasarımları taşlama tezgâhlarında kullanışlı değildir. Bu nedenle taşlama tezgâhlarının kontrol sistemlerinde diğer tür tezgâhlardan farklı çözümlere ihtiyaç vardır. Bazen 0.1 mikrona (0.0001 mm) varan yüksek hassasiyet ve çok geniş bir ilerleme hızı alanına (İlerleme hızları 0.02 mm/dk. ile 60 m/dk. arasında değişir.) ihtiyaç vardır. Ayrıca taşlama işlemleri ile ilgili özel taşlama döngüleri (canned grinding cycles) de gerekir. Kademeli ilerleme artışı, bekleme, salınım, rutin, taş bileme vb. bu döngülere örnektir. Otomatik kesici telafisinin zımpara taşının bilenmesinden sonra yapılması ve doğrusal (linear) ve eğrisel (circular) interpolasyon hız kesilmeden yapılmalıdır. Herhangi kontur sapmalarında zımpara taşının bilenmesi, programa sonradan yapılacak veri girişleri ve düzeltme işlemlerinin kolaylıkla yapılabilmesi de gerekir. Taşlama tezgâhlarında kullanılan kesici miktarı fazla olmadığı için telafi işlemi daha basittir.

Bu web sayfasındaki yazılı ve görsel bütün bilgilerin yayın hakları Hamit ARSLAN' a aittir. Hamit ARSLAN' ın yazılı izni olmaksızın kısmen veya tamamen alıntı yapılamaz, kopya edilemez, elektronik, mekanik, dijital, fotokopi ya da herhangi bir kayıt sistemiyle çoğaltılamaz ve yayınlanamaz.